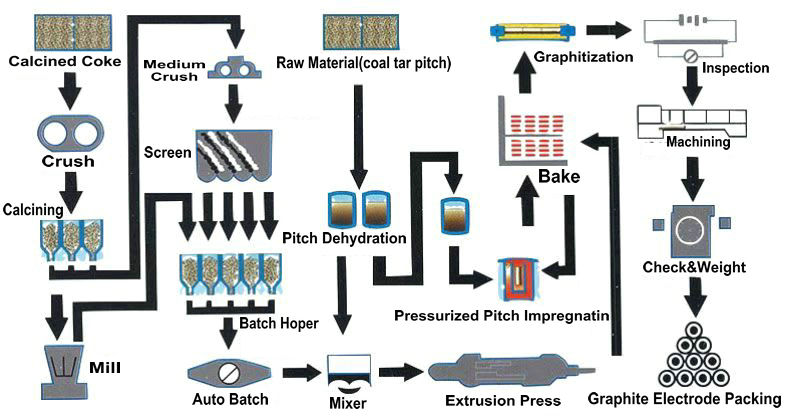

흑연 전극의 생산 공정

흑연 전극은 석유 코크스, 침상 코크스 골재, 석탄 아스팔트를 바인더로 사용하여 혼합, 성형, 로스팅, 침지, 흑연화 및 기계 가공과 같은 일련의 공정을 거쳐 생산되는 일종의 고온 내성 흑연 전도성 재료입니다.

흑연 전극의 주요 생산 공정은 다음과 같습니다.

(1) 하소.석유 코크스 또는 아스팔트 코크스는 단조가 필요하고 소성 온도는 1300℃에 도달해야 탄소 원료에 포함된 휘발성 성분을 완전히 제거하고 코크스의 진밀도, 기계적 강도 및 전기 전도도를 향상시킵니다.

(2) 분쇄, 스크리닝 및 성분.하소된 탄소 원료는 파쇄되어 지정된 크기의 응집 입자로 선별되고 코크스의 일부는 미세 분말로 분쇄되며 건조 혼합물은 공식에 따라 농축됩니다.

(3) 믹스.가열 상태에서 다양한 입자의 정량 건조 혼합물을 정량 바인더와 혼합하고 혼합 및 반죽하여 플라스틱 페이스트를 합성합니다.

(4) 몰딩, 외부 압력(압출 성형) 또는 고주파 진동(진동 성형)의 작용 하에서 페이스트를 특정 형상 및 고밀도 원시 전극(빌렛)으로 가압합니다.

(5) 베이킹.원시 전극은 특수 로스팅 용광로에 배치되고 야금 코크스 분말이 채워지고 원시 전극으로 덮여 있습니다.약 1250℃의 고온 접합제에서 로스팅 탄소 전극이 만들어집니다.

(6) 깨끗합니다.전극 제품의 밀도와 기계적 강도를 향상시키기 위해 고전압 장비에 로스팅 전극을 넣고 액체 침지제 아스팔트를 전극의 공기 구멍에 밀어 넣습니다.침지 후 로스팅을 한 번 수행해야합니다.제품의 성능 요구 사항에 따라 때로는 함침 및 2차 로스팅을 23회 반복해야 합니다.

(7) 흑연화.소성된 탄소 전극은 절연 재료로 덮인 흑연화로에 로드됩니다.직접 대전의 가열 방식을 사용하여 고온을 생성함으로써 탄소 전극은 2200~3000℃의 고온에서 흑연 결정 구조를 갖는 흑연 전극으로 변환됩니다.

(8) 가공.사용 요구 사항에 따라 흑연 전극 블랭크 표면 선삭, 평평한 끝 표면 및 연결 가공용 나사 구멍 및 연결용 조인트.

(9) 흑연 전극은 검사에 합격한 후 적절하게 포장하여 사용자에게 발송해야 합니다.

게시 시간: 2023년 6월 1일